加工石墨模具的设备在加工过程中如何确保模具的精度和表面质量?

2024-03-21

石墨模具加工设备的关键因素

在石墨模具的加工过程中,设备的选择和操作是确保模具精度和表面质量的关键因素之一。合适的设备可以提供稳定的加工环境,便于精确控制参数,从而达到高精度的加工效果。

此文章由AI生成,如有侵权或错误请联系修改,谢谢!设备的选择

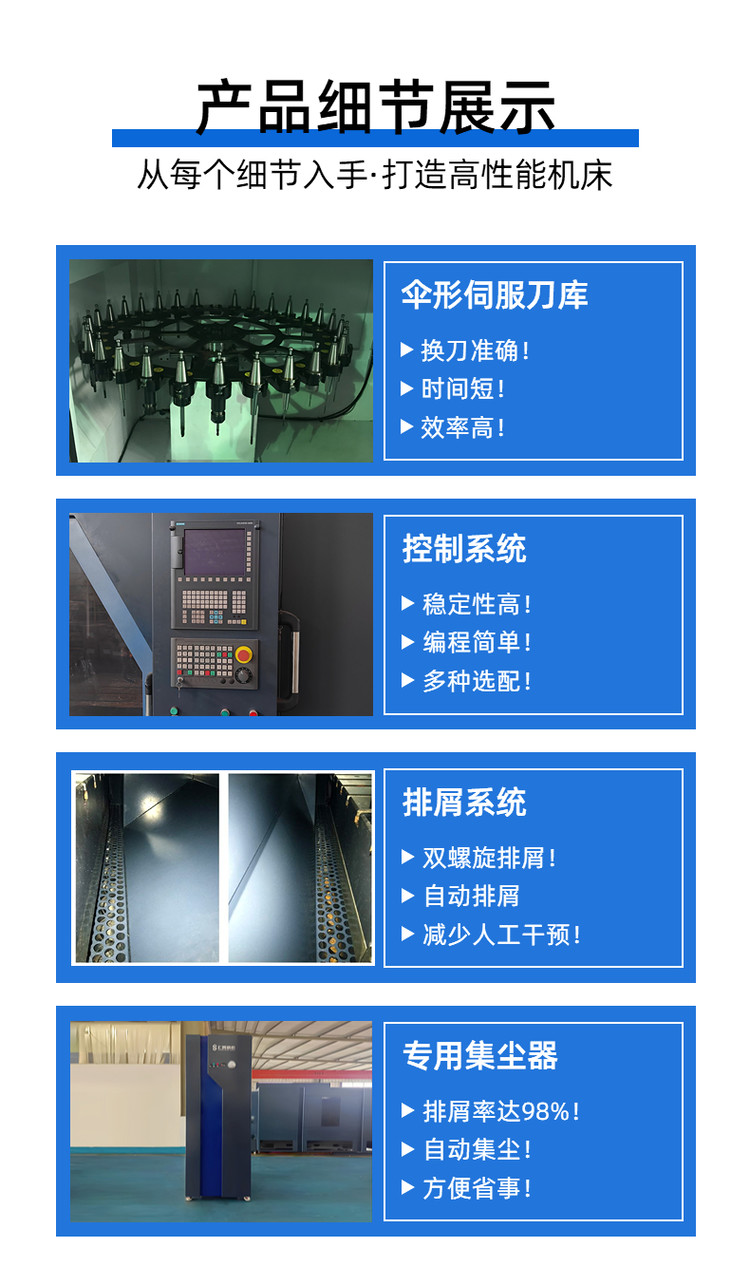

首先,在选择石墨模具加工设备时,要考虑设备的稳定性和精度。稳定性可以通过设备的结构设计、材料选择和加工工艺控制来实现。设备结构紧凑、坚固的机床和先进的受控系统可以提供稳定的加工环境。同时,高精度的加工设备和工具能够保证模具加工的准确度。

操作的关键

其次,在操作过程中要注意以下几个关键点:

1. 加工参数的设置:合理设置加工参数是确保模具精度和表面质量的基础。加工速度、进给量、冷却液的使用等参数要根据具体情况进行调整,以避免过度加热或产生振动等不利因素。

2. 刀具选择和磨削:选择合适的刀具材料和形状,根据不同的加工任务进行磨削,以确保切削效果和加工精度。磨削时要注意刀具的刃磨状态和刀具磨削的顺序,保证磨削后的刀具尺寸和形状的精度。

3. 加工过程的控制:加工过程中要严格控制加工工艺的每个环节,如夹持力的合理控制、切削液的使用和冷却效果的考虑等。定期对设备进行维护和保养,保证设备的正常运行。

关于表面质量的改进

除了设备和操作的选择外,还可以通过以下方法来改进石墨模具的表面质量:

切削润滑和冷却

合适的切削润滑和冷却是提高模具表面质量的有效手段。在加工过程中,使用合适的切削液可以降低切削温度,减少切削力及表面粗糙度,提高模具表面的光洁度。

磨削和抛光

对于一些需要更高表面质量的模具加工,可以借助磨削和抛光等工艺来进一步改善表面光洁度。磨削可以去除粗糙层,抛光可以提高表面的亮度和平整度。

质量检测和反馈控制

最后,定期进行质量检测和反馈控制是确保石墨模具加工精度和表面质量的重要手段。通过使用测量仪器和技术对模具加工的尺寸、形状和表面质量进行检测,及时发现并纠正问题,以提高加工效果。

综上所述,通过合适的设备选择和操作方式,结合切削润滑、磨削和抛光等工艺手段以及质量检测和反馈控制,可以有效地确保石墨模具的加工精度和表面质量,满足不同行业对于模具精度的要求。