石墨电极加工中心的加工参数如何调整?

2024-03-21

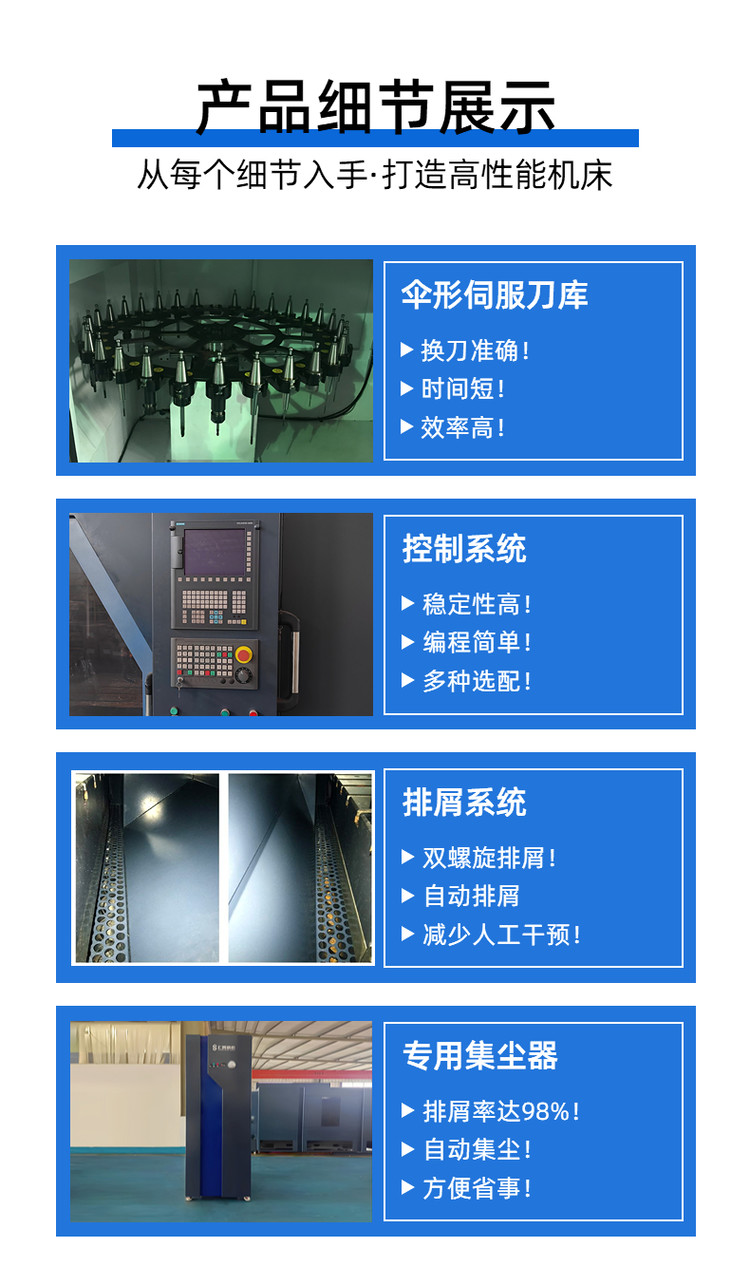

了解石墨电极加工中心

石墨电极加工中心(Graphite Electrode Machining Center)是一种专门用于加工石墨电极的设备。石墨电极广泛应用于钢铁、有色金属、硅炉等行业,具有良好的导电性和热稳定性。而在加工石墨电极时,合理调整加工参数可以提高加工质量和效率。

此文章由AI生成,如有侵权或错误请联系修改,谢谢!加工参数的调整

加工参数是指影响加工过程中切削力、切削温度、切削速度等因素的各项参数,包括切削速度、进给速度、主轴转速、切削深度、切削宽度等。下面将从这些参数入手,详细介绍如何调整石墨电极加工中心的加工参数。

切削速度的确定

切削速度是石墨电极加工中心加工石墨电极时的一项重要参数。通常情况下,切削速度过快会导致石墨电极表面精度下降,切削速度过慢则会使加工效率低下。因此,在实际操作中,应根据机床性能、刀具材料和加工要求等因素综合考虑,选择合适的切削速度。

进给速度的选择

进给速度是指石墨电极加工中心在加工过程中工件相对于刀具的移动速度。进给速度过快会导致加工表面粗糙度增加,进给速度过慢则会降低加工效率。因此,在选择进给速度时,应考虑刀具的刚度、切削力和切削温度等因素,并结合加工要求和材料的特性进行合理调整。

主轴转速的调整

主轴转速是指石墨电极加工中心主轴旋转的速度,对加工质量和效率有着重要影响。主轴转速过高会导致切削力增大,加工表面质量下降;主轴转速过低则会降低加工效率。因此,在调整主轴转速时,应考虑切削力、刀具转速和工件材料等因素,并根据实际情况选择合适的主轴转速。

切削深度和切削宽度的控制

切削深度和切削宽度是确定石墨电极加工中心加工质量和效率的重要参数。较大的切削深度和切削宽度可以提高加工效率,但也会增加切削力和热量聚集,对刀具和工件造成不利影响。因此,在实际加工中,应根据机床的刚性、刀具的稳定性和石墨电极的材料特性等因素,选择合适的切削深度和切削宽度。

通过合理调整切削速度、进给速度、主轴转速、切削深度和切削宽度等加工参数,可以有效提高石墨电极加工中心的加工质量和效率。在实际操作中,还应充分考虑工件的材料特性、刀具磨损情况和机床性能等因素,结合经验和实践进行合理调整,以达到最佳的加工效果。